टाइटेनियमअपनी असाधारण ताकत, संक्षारण प्रतिरोध और हल्के गुणों के कारण विभिन्न उद्योगों में अत्यधिक मांग वाली सामग्री है। इसका उपयोग आमतौर पर एयरोस्पेस, चिकित्सा और ऑटोमोटिव अनुप्रयोगों में किया जाता है। जब टाइटेनियम को विशिष्ट घटकों में आकार देने की बात आती है, तो दो प्राथमिक तरीकों को अक्सर नियोजित किया जाता है: फोर्जिंग और कास्टिंग। प्रत्येक विधि के अपने फायदे और सीमाएं हैं, जिससे निर्माताओं के लिए दोनों प्रक्रियाओं के बीच अंतर को समझना महत्वपूर्ण हो जाता है।

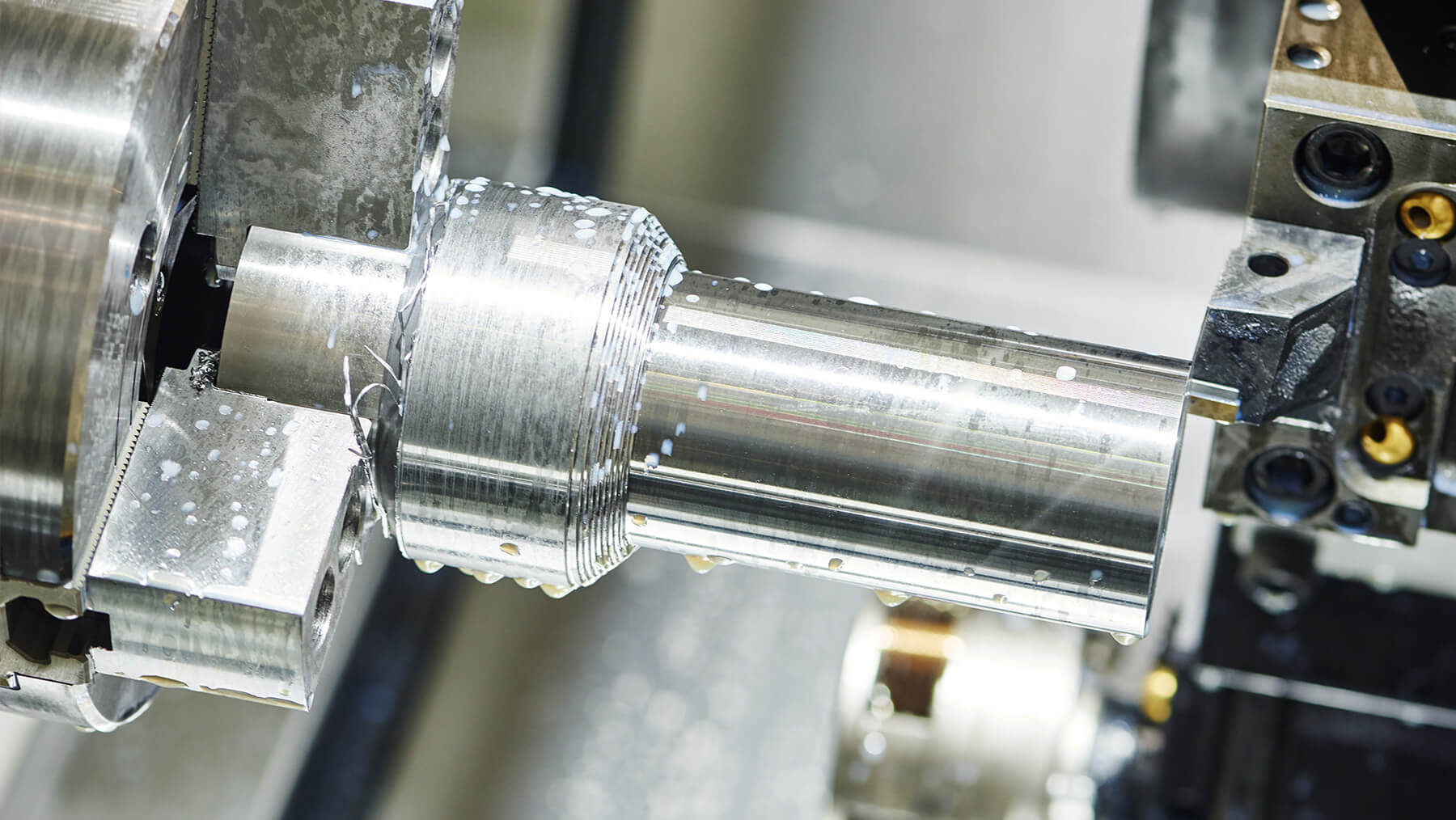

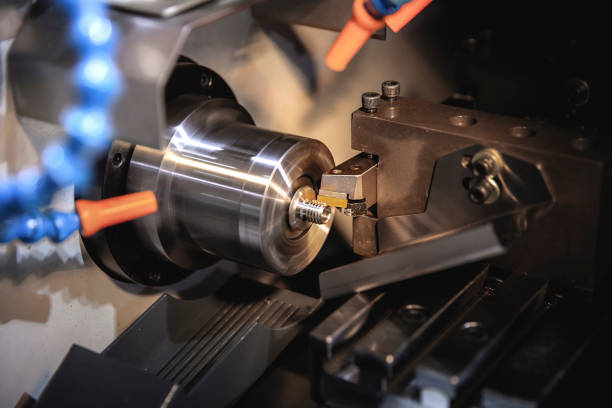

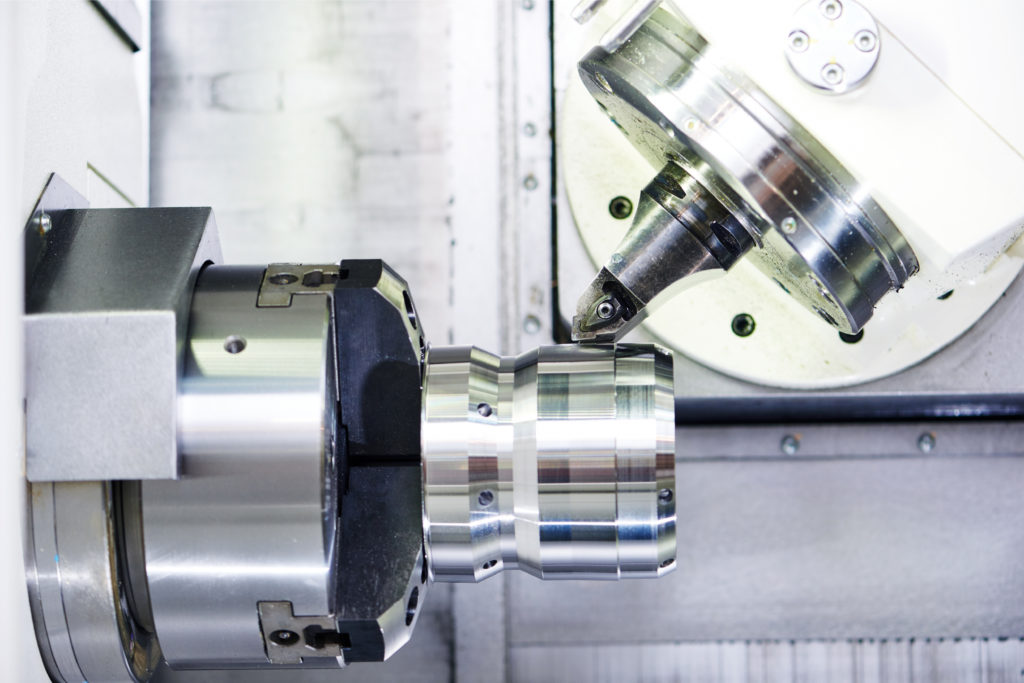

फोर्जिंग एक विनिर्माण प्रक्रिया है जिसमें संपीड़ित बलों के अनुप्रयोग के माध्यम से धातु को आकार देना शामिल है। टाइटेनियम के मामले में,फोर्जिंगसामग्री की प्लास्टिसिटी बढ़ाने और विरूपण प्रक्रिया को सुविधाजनक बनाने के लिए आमतौर पर उच्च तापमान पर किया जाता है। परिणाम बेहतर यांत्रिक गुणों वाला एक घटक है, जैसे उच्च शक्ति और बेहतर थकान प्रतिरोध। इसके अतिरिक्त, जाली टाइटेनियम हिस्से अक्सर महीन अनाज संरचना का प्रदर्शन करते हैं, जो उनकी बेहतर प्रदर्शन विशेषताओं में योगदान देता है। दूसरी ओर, कास्टिंग एक ऐसी प्रक्रिया है जिसमें पिघली हुई धातु को एक सांचे में डालना और उसे वांछित आकार में जमने देना शामिल है। जबकि कास्टिंग आम तौर पर जटिल ज्यामिति और बड़े घटकों के उत्पादन के लिए एक अधिक लागत प्रभावी तरीका है, यह हमेशा जाली टाइटेनियम भागों के समान यांत्रिक गुणों और संरचनात्मक अखंडता का उत्पादन नहीं कर सकता है। कास्ट टाइटेनियम घटकों में मोटे अनाज की संरचना और उच्च सरंध्रता हो सकती है, जो उनके समग्र प्रदर्शन और विश्वसनीयता को प्रभावित कर सकती है।

फोर्जिंग और के बीच प्रमुख अंतरों में से एकटाइटेनियम कास्टिंगसामग्री की सूक्ष्म संरचना में निहित है। जब टाइटेनियम को जाली बनाया जाता है, तो प्रक्रिया घटक के आकार का पालन करने के लिए धातु की अनाज संरचना को संरेखित करती है, जिसके परिणामस्वरूप एक अधिक समान और परिष्कृत माइक्रोस्ट्रक्चर होता है। यह संरेखण सामग्री के यांत्रिक गुणों को बढ़ाता है और इसे थकान और दरार प्रसार के प्रति अधिक प्रतिरोधी बनाता है। इसके विपरीत, ढले हुए टाइटेनियम के हिस्से कम समान अनाज संरचना का प्रदर्शन कर सकते हैं, जिससे यांत्रिक गुणों में भिन्नता हो सकती है और संभावित रूप से घटक की अखंडता से समझौता हो सकता है। एक अन्य महत्वपूर्ण विचार प्रत्येक प्रक्रिया से जुड़े भौतिक अपशिष्ट का स्तर है।

फोर्जिंग आम तौर पर कास्टिंग की तुलना में कम सामग्री अपशिष्ट पैदा करती है, क्योंकि इसमें धातु को पिघलाने और ठोस बनाने के बजाय नियंत्रित विरूपण के माध्यम से टाइटेनियम को वांछित रूप में आकार देना शामिल है। यह फोर्जिंग को अधिक टिकाऊ और लागत प्रभावी विकल्प बना सकता है, खासकर टाइटेनियम जैसी उच्च मूल्य वाली सामग्री के लिए। इसके अलावा, के यांत्रिक गुणजाली टाइटेनियमघटक अक्सर ढले हुए हिस्सों की तुलना में अधिक पूर्वानुमानित और सुसंगत होते हैं। यह पूर्वानुमान उन उद्योगों में महत्वपूर्ण है जहां घटक विश्वसनीयता और प्रदर्शन अत्यंत महत्वपूर्ण हैं, जैसे कि एयरोस्पेस और चिकित्सा अनुप्रयोग। फोर्जिंग प्रक्रिया मापदंडों को नियंत्रित करके, निर्माता उच्च स्तर की गुणवत्ता और विश्वसनीयता सुनिश्चित करते हुए, विशिष्ट आवश्यकताओं को पूरा करने के लिए टाइटेनियम घटकों के यांत्रिक गुणों को तैयार कर सकते हैं।

निष्कर्ष में, फोर्जिंग और कास्टिंग दोनों टाइटेनियम को विभिन्न घटकों में आकार देने के लिए व्यवहार्य तरीके हैं, जिनमें से प्रत्येक के अपने फायदे और सीमाएं हैं। जबकि कास्टिंग कम लागत पर जटिल ज्यामिति और बड़े भागों के उत्पादन के लिए अधिक उपयुक्त हो सकती है, फोर्जिंग सामग्री की सूक्ष्म संरचना और यांत्रिक गुणों पर बेहतर नियंत्रण प्रदान करती है, जिसके परिणामस्वरूप उच्च शक्ति, बेहतर थकान प्रतिरोध और बेहतर विश्वसनीयता वाले घटक प्राप्त होते हैं। अंततः, फोर्जिंग और कास्टिंग टाइटेनियम के बीच का चुनाव एप्लिकेशन की विशिष्ट आवश्यकताओं और लागत, प्रदर्शन और स्थिरता के बीच वांछित संतुलन पर निर्भर करता है।

पोस्ट समय: अप्रैल-22-2024