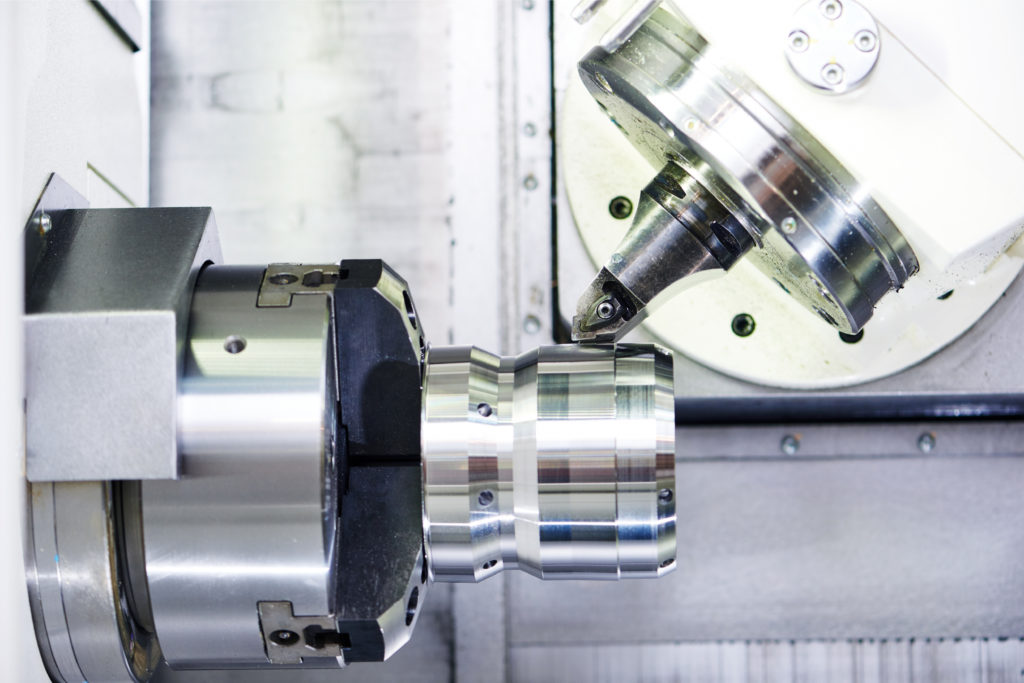

हाल के वर्षों में, एयरोस्पेस, ऑटोमोटिव और मेडिकल जैसे विभिन्न उद्योगों में टाइटेनियम घटकों की मांग में उल्लेखनीय वृद्धि देखी गई है। जैसे-जैसे इस उल्लेखनीय सामग्री के अनुप्रयोगों का विस्तार जारी है, निर्माता इसकी दक्षता और सटीकता को और बेहतर बनाने के लिए लगातार नवीन तकनीकों की खोज कर रहे हैंटाइटेनियम मशीनिंग. इस क्षेत्र में नवीनतम प्रगति उन्नत सीएनसी मशीनिंग तकनीकों का कार्यान्वयन है, विशेष रूप से टाइटेनियम ग्रेड 5 (जीआर5) के प्रसंस्करण में। टाइटेनियम Gr5, जिसे Ti-6Al-4V के रूप में भी जाना जाता है, अपने असाधारण ताकत-से-वजन अनुपात, संक्षारण प्रतिरोध और उच्च तापमान प्रदर्शन के कारण व्यापक रूप से उपयोग किया जाने वाला टाइटेनियम मिश्र धातु है। हालाँकि, इस मिश्र धातु की मशीनिंग एक अत्यंत चुनौतीपूर्ण कार्य है, मुख्य रूप से इसकी कम तापीय चालकता, लोच के उच्च मापांक और सामग्री की कठोरता के कारण।

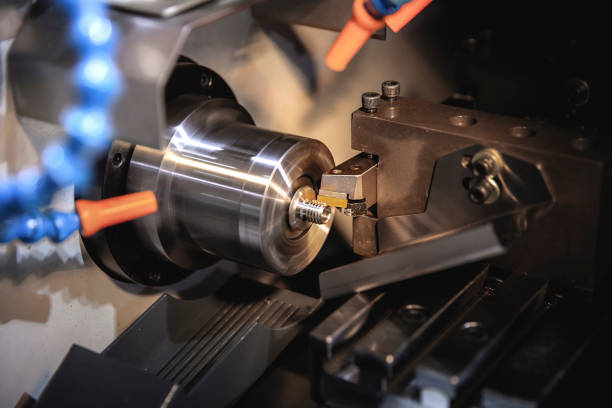

पारंपरिक मशीनिंग विधियों के परिणामस्वरूप अक्सर अत्यधिक उपकरण घिसाव, खराब सतह फिनिश और सीमित उपकरण जीवन होता है, जिससे उच्च उत्पादन लागत और लंबे समय तक काम होता है। इन चुनौतियों से पार पाने के लिए, निर्माता विनिर्माण प्रक्रिया को अनुकूलित करने के लिए उन्नत सीएनसी मशीनिंग तकनीकों की ओर तेजी से रुख कर रहे हैंटाइटेनियम Gr5अवयव। इन तकनीकों में उच्च गति मशीनिंग, अनुकूली मशीनिंग और क्रायोजेनिक मशीनिंग शामिल हैं। हाई-स्पीड मशीनिंग (एचएसएम) में सतह की फिनिश और सटीकता को बनाए रखते हुए सामग्री हटाने की दर को अधिकतम करने के लिए विशेष कटिंग टूल, अनुकूलित कटिंग पैरामीटर और उच्च स्पिंडल गति का उपयोग शामिल है। एचएसएम को नियोजित करके, निर्माता उपकरण के रहने के समय को कम कर सकते हैं, काटने की प्रक्रिया के दौरान गर्मी और उपकरण के घिसाव को कम कर सकते हैं, जिसके परिणामस्वरूप उत्पादकता में सुधार होगा और मशीनिंग लागत कम होगी। दूसरी ओर, अनुकूली मशीनिंग, मशीनिंग संचालन के दौरान वास्तविक समय डेटा एकत्र करने के लिए उन्नत सेंसर और निगरानी प्रणालियों का उपयोग करती है।

इस डेटा को वर्कपीस की विशिष्ट विशेषताओं के आधार पर कटिंग मापदंडों को अनुकूलित करते हुए, वास्तविक समय में समायोजन करने के लिए परिष्कृत एल्गोरिदम द्वारा संसाधित किया जाता है। इस तरह की अनुकूली नियंत्रण प्रणालियाँ निर्माताओं को उच्च सटीकता प्राप्त करने, सतह की फिनिश में सुधार करने और उपकरण जीवन का विस्तार करने में सक्षम बनाती हैं, जिससे अंततः समग्र प्रक्रिया दक्षता में वृद्धि होती है। टाइटेनियम जीआर5 की मशीनिंग में एक और उभरती हुई तकनीक क्रायोजेनिक मशीनिंग है। मशीनिंग वातावरण में तरल नाइट्रोजन या अन्य क्रायोजेनिक पदार्थों को शामिल करके, काटने वाले क्षेत्र को तेजी से ठंडा किया जाता है, जो मशीनिंग प्रक्रिया के दौरान उत्पन्न गर्मी को प्रभावी ढंग से कम करता है। यह शीतलन प्रभाव न केवल उपकरण के जीवन को बढ़ाने में मदद करता है, बल्कि चिप नियंत्रण को भी बढ़ाता है, बिल्ट-अप एज गठन के जोखिम को कम करता है और निर्माताओं को बेहतर सतह फिनिश प्राप्त करने में सक्षम बनाता है। का कार्यान्वयनसीएनसी मशीनिंग तकनीकटाइटेनियम जीआर5 का विभिन्न उद्योगों पर महत्वपूर्ण प्रभाव पड़ता है।

एयरोस्पेस क्षेत्र में, उच्च गति मशीनिंग और अनुकूली मशीनिंग के उपयोग से विमान के घटकों के वजन को कम करके ईंधन दक्षता में सुधार हो सकता है, साथ ही अधिक जटिल और हल्के संरचनाओं के डिजाइन की अनुमति भी मिल सकती है। ऑटोमोटिव उद्योग में, ये उन्नत तकनीकें हल्के और मजबूत इंजन घटकों के उत्पादन को सक्षम करके वाहनों के प्रदर्शन और ईंधन दक्षता को बढ़ा सकती हैं। इसके अलावा, चिकित्सा क्षेत्र में, निर्माता इन तकनीकों का उपयोग जटिल बनाने के लिए कर सकते हैंसटीक टाइटेनियम प्रत्यारोपण, बेहतर रोगी परिणाम और तेजी से ठीक होने का समय सुनिश्चित करना। हालाँकि ये उन्नत तकनीकें कई लाभ प्रदान करती हैं, लेकिन उनके कार्यान्वयन के लिए अत्यधिक कुशल ऑपरेटरों, परिष्कृत मशीनरी और मजबूत गुणवत्ता नियंत्रण प्रणालियों की आवश्यकता होती है। जैसे-जैसे टाइटेनियम जीआर5 घटकों की मांग बढ़ती जा रही है, निर्माताओं को सीएनसी मशीनिंग प्रौद्योगिकियों की क्षमता का पूरी तरह से दोहन करने के लिए आवश्यक संसाधनों और प्रशिक्षण में निवेश करना चाहिए।

निष्कर्षतः, उन्नत सीएनसी मशीनिंग तकनीकों के एकीकरण ने टाइटेनियम जीआर5 घटकों के निर्माण में क्रांति ला दी है। उच्च गति मशीनिंग, अनुकूली मशीनिंग और क्रायोजेनिक मशीनिंग के माध्यम से, निर्माता इस मांग वाली सामग्री की मशीनिंग से जुड़ी अंतर्निहित चुनौतियों को दूर कर सकते हैं। ये अत्याधुनिक तकनीकें न केवल विभिन्न उद्योगों में प्रगति लाती हैं बल्कि अधिक टिकाऊ और कुशल उत्पादों के विकास में भी योगदान देती हैं।

पोस्ट करने का समय: अक्टूबर-02-2023