सीएनसी मशीनिंग त्रुटियाँ

फिक्स्चर फिक्स्चर की ज्यामितीय त्रुटि वर्कपीस को सही स्थिति के साथ टूल और मशीन टूल के बराबर बनाना है, इसलिए फिक्स्चर मशीनिंग त्रुटि (विशेष रूप से स्थिति त्रुटि) की ज्यामितीय त्रुटि का बहुत प्रभाव पड़ता है।

पोजिशनिंग त्रुटि में मुख्य रूप से डेटाम मिसकॉइन्सिडेंस त्रुटि और पोजिशनिंग जोड़ी की गलत निर्माण त्रुटि शामिल है।जब वर्कपीस को मशीन टूल पर संसाधित किया जाता है, तो प्रसंस्करण के लिए पोजिशनिंग डेटाम के रूप में वर्कपीस पर कई ज्यामितीय तत्वों का चयन करना आवश्यक होता है।यदि चयनित पोजिशनिंग डेटाम और डिज़ाइन डेटाम (भाग ड्राइंग पर सतह के आकार और स्थिति को निर्धारित करने के लिए उपयोग किया जाने वाला डेटाम) मेल नहीं खाता है, तो यह डेटाम बेमेल त्रुटि उत्पन्न करेगा।वर्कपीस की लोकेटिंग सतह और फिक्सचर का लोकेटिंग तत्व मिलकर लोकेटिंग जोड़ी बनाते हैं।लोकेटिंग जोड़ी के गलत निर्माण और लोकेटिंग जोड़ी के बीच मेटिंग गैप के कारण वर्कपीस की अधिकतम स्थिति भिन्नता को लोकेटिंग जोड़ी की गलत निर्माण त्रुटि कहा जाता है।पोजिशनिंग जोड़ी की विनिर्माण अशुद्धि त्रुटि केवल तभी उत्पन्न हो सकती है जब समायोजन विधि का उपयोग किया जाता है, लेकिन परीक्षण काटने की विधि में नहीं।

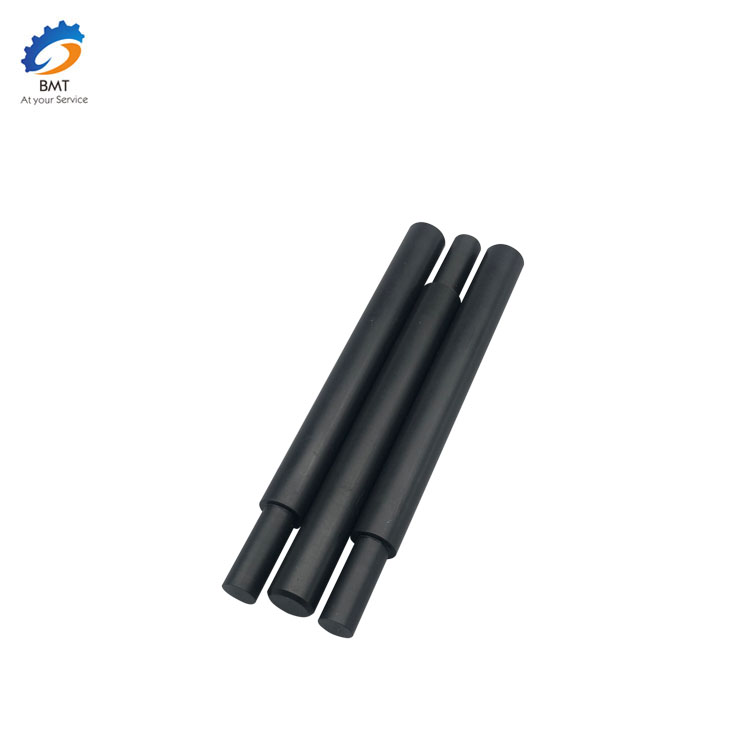

प्रक्रिया प्रणाली विरूपण त्रुटि वर्कपीस कठोरता: प्रक्रिया प्रणाली यदि मशीन उपकरण, उपकरण, स्थिरता के सापेक्ष वर्कपीस कठोरता अपेक्षाकृत कम है, काटने के बल की कार्रवाई के तहत, विरूपण के कारण कठोरता की कमी के कारण वर्कपीसमशीनिंग त्रुटिअपेक्षाकृत बड़ा है.उपकरण की कठोरता: मशीनिंग सतह की सामान्य (y) दिशा में बाहरी गोलाकार मोड़ने वाले उपकरण की कठोरता बहुत बड़ी है, और इसके विरूपण को नजरअंदाज किया जा सकता है।छोटे व्यास वाले आंतरिक छेद को बोर करने से टूल बार की कठोरता बहुत खराब होती है, टूल बार के बल विरूपण का छेद की मशीनिंग सटीकता पर बहुत प्रभाव पड़ता है।

मशीन टूल भागों की कठोरता: मशीन टूल पार्ट्स कई भागों से बने होते हैं।अब तक, मशीन टूल भागों की कठोरता के लिए कोई उपयुक्त और सरल गणना विधि नहीं है।वर्तमान में, यह मुख्यतः प्रायोगिक विधि द्वारा निर्धारित किया जाता है।मशीन उपकरण भागों की कठोरता को प्रभावित करने वाले कारकों में संयुक्त सतह का संपर्क विरूपण, घर्षण बल, कम कठोरता वाले भाग और निकासी शामिल हैं।

काटने की प्रक्रिया में किसी भी उपकरण की ज्यामितीय त्रुटि के कारण घिसाव अपरिहार्य है, और इस प्रकार वर्कपीस के आकार और आकार में परिवर्तन होता है।मशीनिंग त्रुटि पर उपकरण ज्यामितीय त्रुटि का प्रभाव विभिन्न प्रकार के उपकरणों के साथ भिन्न होता है: निश्चित आकार के काटने वाले उपकरण का उपयोग करते समय, उपकरण की विनिर्माण त्रुटि सीधे वर्कपीस की मशीनिंग सटीकता को प्रभावित करेगी;हालाँकि, सामान्य उपकरण (जैसे टर्निंग टूल) के लिए, विनिर्माण त्रुटि का मशीनिंग त्रुटि पर कोई सीधा प्रभाव नहीं पड़ता है।